В рамках одного из реализованных проектов ООО «ТД ГРУПП» инженерами компании была решена задача по оптимизации проточной части насосного агрегата с целью обеспечения требований, заявленных в техническом задании. По результатам предварительных испытаний головного образца насосного агрегата было подтверждено, что кавитационная характеристика не соответствует заявленной в техническом задании, на что ранее, по проведённым гидравлическим расчётам, указывали специалисты ООО «ТД ГРУПП». Кавитационные явления, возникшие во всём рабочем диапазоне насосного агрегата, привели к повышенной вибрации и резкому падению напора.

Исходные данные и задачи

По требованию заказчика инженерами ООО «ТД ГРУПП» выполнялся гидравлический расчёт проточной части насосного агрегата на этапе изготовления для оценки работоспособности с точки зрения обеспечения характеристик, заявленных в техническом задании. Выполненные расчёты подтвердили обеспечение расходно-напорной и энергетической характеристик, но кавитационный запас не соответствовал требованиям технического задания.

При проведении предварительных испытаний головного образца была выявлена повышенная вибрация на подшипниковых опорах насосного агрегата. Значения вибрации значительно превышали допустимые, из-за чего испытания были прерваны.

При анализе полученных результатов специалистами ООО «ТД ГРУПП» выдвинуто предположение о работе агрегата в кавитационном режиме. Предложено продолжить испытания для определения кавитационной характеристики агрегата. В результате было экспериментально подтверждено, что насос работает в кавитационном режиме почти во всём интервале подач.

При более глубоком анализе проблемы было выявлено, что ранее применяемые насосы данной конструкции работали при номинальной синхронной частоте вращения ротора 1000 об/мин. В данном случае разработчик насосного агрегата повысил частоту вращения до 1500 об/мин, что привело к снижению массогабаритных характеристик агрегата, но также повлекло значительное увеличение скоростей потока в проточной части, что, в свою очередь, привело к увеличению требуемого кавитационного запаса системы.

При требуемом согласно техническому заданию кавитационном запасе агрегата NPSHr = 6,9 м критический коэффициент быстроходности рабочего колеса должен быть равен Ср = 1600. Согласно литературе «Лопастные насосы» — Зимницкий В.А., «Центробежные и осевые насосы» — Ломакин А.А., «Расчёт и конструирование центробежных насосов» — Ржебаева Н.К., Ржебаев Э.Е. классическое центробежное рабочее колесо с расширенным входом может обеспечить максимальное значение Ср примерно 1200, что соответствует 7,5 м. Для обеспечения требуемого кавитационного запаса необходимо либо снизить частоту вращения ротора, что, в свою очередь, приведёт к существенному снижению напора, который можно будет скомпенсировать только увеличением наружного диаметра РК, либо требуется установка предвключённого РК, что данной конструкцией не предусмотрено. В связи с этим критический кавитационный запас принят 7,5 м, а допускаемый кавитационный запас принят 8,5 м.

Методология и расчётный подход

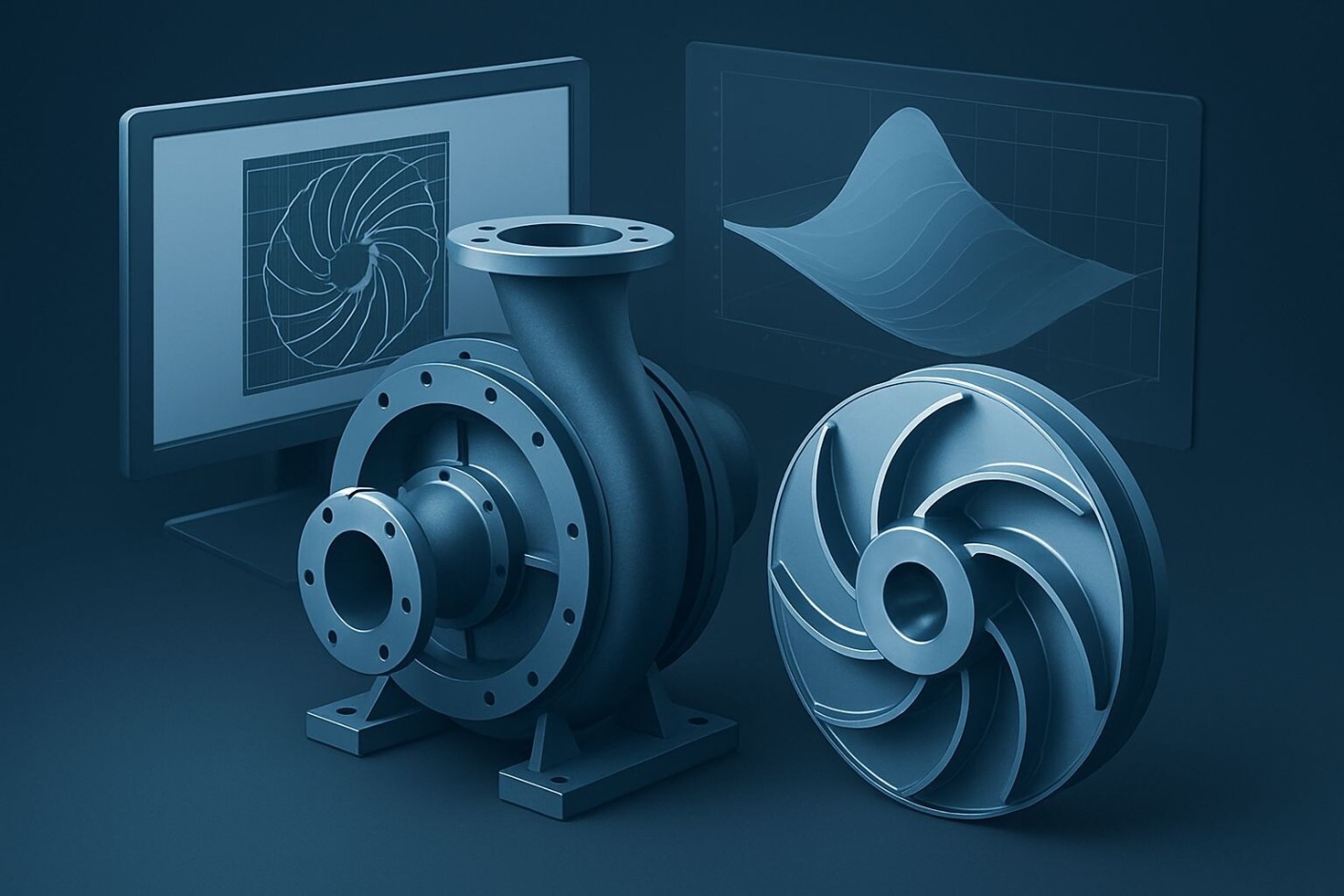

Проектирование лопастной системы велось на основе хорошо зарекомендовавших себя методик ЛПИ.

Расчёт и проектирование лопастной системы рабочего колеса выполнялись путём последовательного выполнения прямых расчётов гидравлических показателей в целях обеспечения требуемого распределения характеристик потока. Лопастная система рабочего колеса доводилась до момента обеспечения требуемой величины напора, минимизации профильных потерь и обеспечения отсутствия отрыва пограничного слоя от стороны давления лопасти на номинальном режиме работы при условии обеспечения требуемых кавитационных качеств на максимальном по подаче режиме работы.

Расчётная модель проточной части включала в себя области течения в подводе, рабочем колесе, отводе и пазухах переднего щелевого уплотнения насоса.

«Основным фактором, накладывающим ограничения на конструктивное исполнение проточной части, являлся уже изготовленный корпус насоса. Единственным способом достижения требуемых параметров было изменение рабочего колеса в рамках существующей геометрии», — комментирует основную сложность в реализации проекта технический директор ООО «ТД ГРУПП» Иван Киселёв.

Высокопроизводительные расчёты и сокращение сроков

Для выполнения поставленной задачи в экстремально сжатые сроки (менее месяца) специалисты ООО «ТД ГРУПП» задействовали ресурсы высокопроизводительного кластера (суперкомпьютера), чтобы обеспечить параллельный расчёт множества точек расходно-напорной характеристики одновременно.

Расчёты, которые в обычных условиях занимали порядка двух месяцев, были выполнены всего за 20 дней — что стало возможным благодаря грамотной организации инженерных процессов, точному формулированию целей оптимизации и высокому профессионализму специалистов.

Результаты проекта

По итогам инженерно-расчётной работы специалистами ООО «ТД ГРУПП» разработаны технические решения, максимально приближенные к параметрам, заявленным в техническом задании. Проведённая оптимизация позволяет обеспечить безкавитационный режим работы агрегата во всех режимах эксплуатации АЭС.

По завершении расчётно-проектной стадии были выполнены:

- Чертежи нового рабочего колеса, полностью пересчитанной гидравлики и адаптированного под существующий корпус насоса;

- Чертежи по доработке корпуса, включая непосредственно доработку корпуса и изготовление новых щелевых колец.

«Решение, предложенное ООО «ТД ГРУПП», предусматривает прямую интеграцию в действующую систему без необходимости капитальной переделки насосной установки», — подчёркивает Артём Мушкатеров, генеральный директор ООО «ТД ГРУПП».