На сегодняшний день в мире реализуются или находятся на стадии проектирования несколько экспериментальных термоядерных реакторов. Среди них самым масштабным является Международный экспериментальный термоядерный реактор ИТЭР (International Thermonuclear Experimental Reactor), но есть и локальные проекты, которые развиваются силами отдельных стран, например, EAST (Experimental Advanced Superconducting Tokamak, Китай), KSTAR (Korea Superconducting Tokamak Advanced Research, Корея), ТРТ (Токамак с реакторными технологиями, Россия). Независимо от масштабов и конфигураций установок у них есть общая проблема – выбор материала первой стенки, то есть поверхности, которая должна выдержать экстремальный нагрев в результате соприкосновения с плазмой. Специалисты Института ядерной физики им. Г.И. Будкера СО РАН (ИЯФ СО РАН) совместно с коллегами из Института химии твердого тела и механохимии СО РАН (ИХТТМ СО РАН) проводят цикл экспериментов, направленных на изучение поведения различных керамических соединений в условиях термоядерных температур. Испытания проводятся на установке ВЕТА в ИЯФ СО РАН, где на материал воздействуют лазерными и электронными пучками, имитируя тепловую нагрузку от плазмы. В последних испытаниях на устойчивость к термоядерным нагрузкам был проверен диборид титана, изготовленный в ИХТТМ СО РАН. Образцы продемонстрировали хорошую теплопроводность и отсутствие эрозии.

Развитие управляемого термоядерного синтеза (УТС) на сегодняшний день достигло этапа, когда в мире уже строятся экспериментальные термоядерные реакторы. В основе создания таких установок могут лежать магнитные системы (магнитные ловушки) либо замкнутого типа (токамаки и стеллараторы), либо открытого типа (пробкотроны). Один из наиболее известных международных проектов – токамак ИТЭР, в котором принимает участие Россия, и в том числе ИЯФ СО РАН. Несмотря на различные конфигурации установок первая стенка есть у каждой. Этот элемент реактора контактирует непосредственно с плазмой, поэтому выбранный материал должен обладать практически запредельными характеристиками, чтобы устоять под натиском высоких температур.

«Первая стенка, а также любые другие обращенные к плазме элементы, под ее воздействием подвергаются эрозии, испаряются и трескаются, в следствии чего микрочастицы материала летят в плазму и засоряют ее, – прокомментировал советник дирекции ИЯФ СО РАН доктор физико-математических наук Александр Бурдаков. – Первая стенка токамака ИТЭР будет сделана из вольфрама, так как по сравнению с первоначально выбранным вариантом, бериллием, он не токсичен и более устойчив к экстремальным температурам. Но несмотря на преимущества перед бериллием, вольфрам тоже не идеален, у него большое зарядовое число и при попадании тяжелых частиц в горячую плазму термоядерный реактор может не заработать. Чтобы предотвратить подобные явления вольфрам предлагается покрывать материалом с маленьким зарядовым числом. В рамках реализации проекта ИТЭР целая группа научно-исследовательских институтов занимается вопросом подбора нужного материала. ИЯФ СО РАН работает в этом же направлении, но по своей. Институт реализует свой флагманский плазменный проект – ГДМЛ (Газодинамическая многопробочная ловушка). Планируется, что ГДМЛ продемонстрирует возможность проектирования компактного, экономически и экологически привлекательного термоядерного реактора на основе магнитных ловушек открытого типа. И проблема первой стенки встанет и при его создании, потому что это общее место для всех термоядерных реакторов».

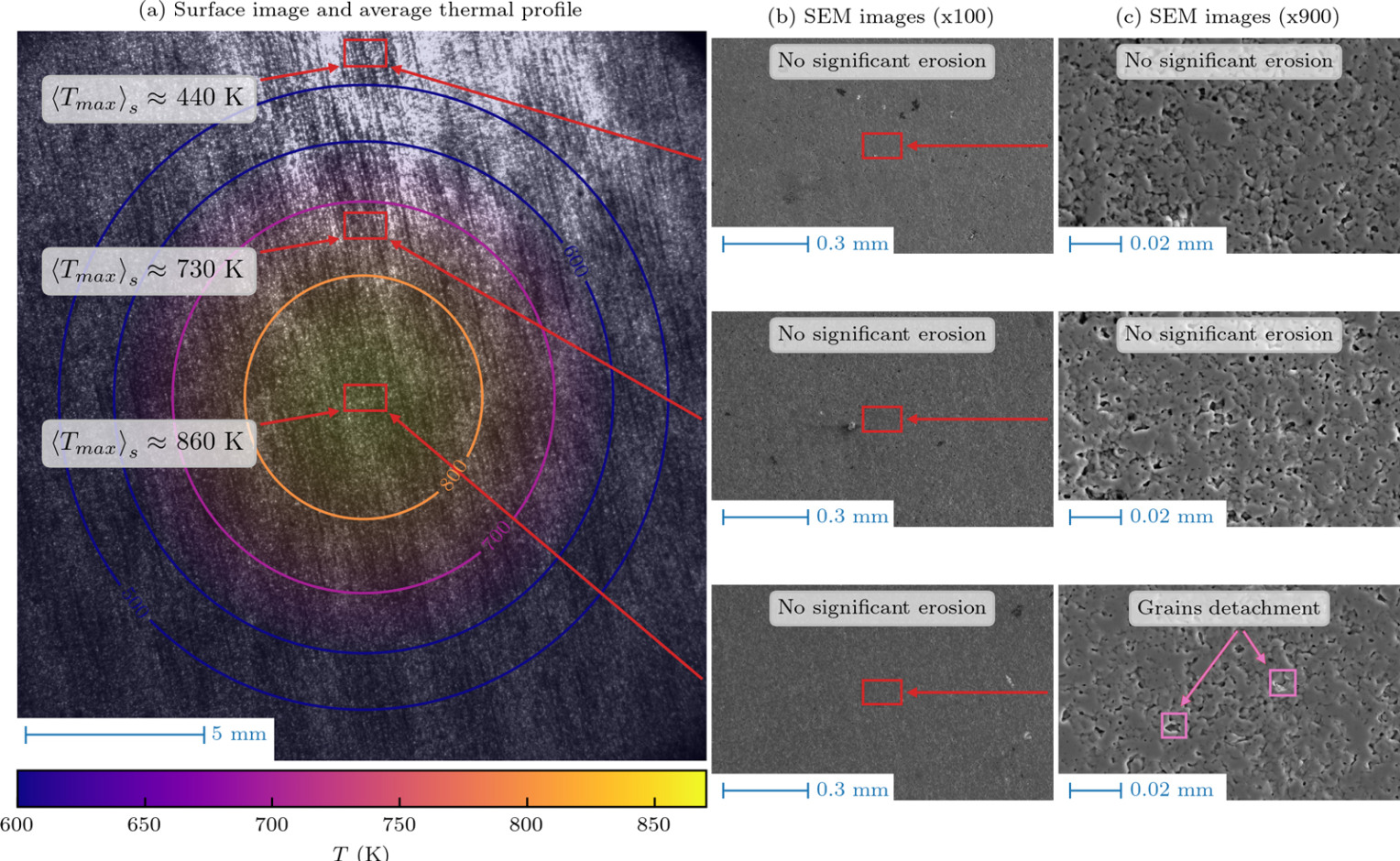

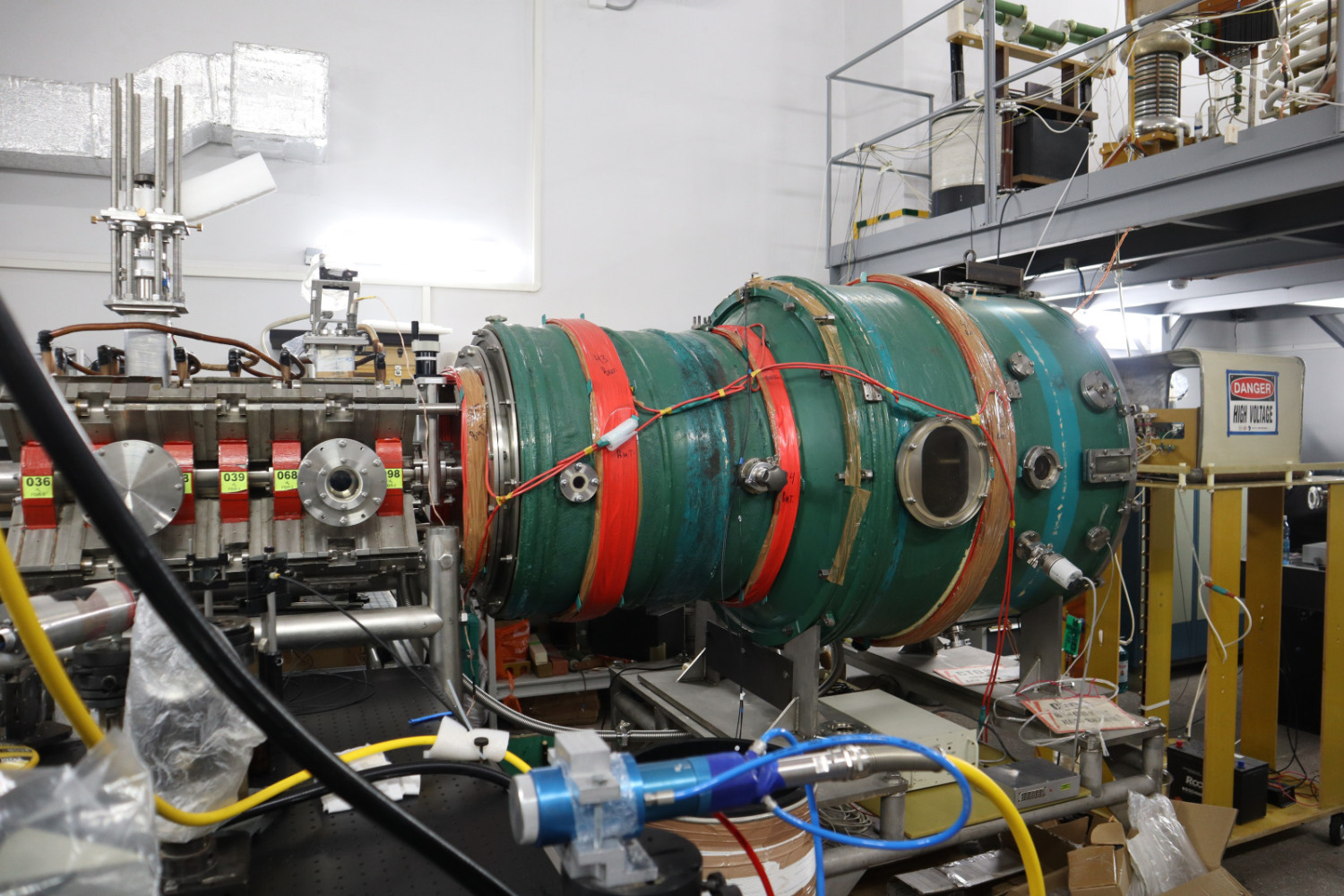

Испытания проводятся на установке ВЕТА в ИЯФ СО РАН, где образцы материалов подвергают импульсным тепловым нагрузкам, которые имитируют термоядерные условия. Свежие результаты посвящены испытанию диборида титана.

«На установке BETA мы можем моделировать уникальные процессы – импульсный нагрев, возникающий в результате пульсации плазмы на краю зоны удержания, – добавил научный сотрудник ИЯФ СО РАН кандидат физико-математических наук Дмитрий Черепанов. – Преимущество нашей установки в том, что мы можем в режиме реального времени отслеживать степень эрозии и момент, когда она начинается, а также определять повышение температуры, поток тепла, изменение шероховатости поверхности. Процессы повреждения обращенных к плазме материалов могут приводить к интенсивному засорению плазмы материалами стенки, поэтому их изучение очень важно для покорения УТС. Керамик, которые потенциально могут смягчить нежелательное влияние на плазму, довольно много. Мы провели цикл поисковых работ, изучили карбид бора, карбид кремния, диборид циркония и вот перешли к дибориду титана. С точки зрения стойкости к импульсному нагреву он оказался среди наиболее устойчивых кандидатов. Так получилось, в том числе, благодаря хорошей теплопроводности, позволяющей снизить вероятность перегрева поверхности. Еще одно преимущество в электропроводности, которая у диборида титана на уровне металлической, что снижает возможность появления разрушительных для материалов униполярных дуг. Данные исследования интересны еще и тем, что мы смогли испытать и сравнить диборид титана коммерческого производства и экспериментальные образцы. Последние изготовили для нас коллеги-химики из ИХТТМ СО РАН. Экспериментальные образцы оказались заметно устойчивее к нагреву электронным пучком. На их поверхности при импульсном нагреве до температуры 1100 Кельвин не наблюдалось образования кратеров, в отличие от коммерческой керамики, на которой один такой дефект мог быть миллиметрового характерного размера».

Исследованием керамики в ИХТТМ СО РАН занимаются несколько лабораторий. Они имеют большой опыт в этой области, в том числе опыт внедрения. Поэтому, несмотря на то, что эксперимент по спеканию диборида титана для коллег из ИЯФ СО РАН был пробным, он сразу принес хороший результат – увеличение прочности на 50%.

«То, что образец ИХТТМ СО РАН оказался лучше коммерческого, не случайность, ведь фирма использовала стандартную технологию, оптимизированную на параметр цена-качество, – добавил заведующий лабораторией ИХТТМ СО РАН доктор химических наук Борис Толочко. – А ИХТТМ СО РАН проводил спекание в экстремально высоких температурах и давлениях, что для коммерческих изделий не выгодно. А еще, мы – химики, поэтому не покупаем исходные реагенты, а сами их синтезируем. Это обеспечивает воспроизводимость характеристик конечного продукта – ведь булочник никогда не покупает тесто, а сам его замешивает. Так и с керамикой: мы сами получаем сверхчистые реагенты, благодаря имеющимся технологиям и оборудованию, из которых спекаем образцы. Кроме того, перед спеканием каждая частица порошка проходит многочасовую (семь суток и дольше) обработку поверхности на специальной установке – в процессе поверхность частичек очищается и приобретает специальный дефектный рельеф, что способствует их прочному спеканию между собой. Так же делает электросварщик, когда зачищает места сварки. И третье, самое главное, мы можем имплантировать в частицы добавки, которые улучшают как процесс спекания керамики, так и прочность конечного продукта. И если использовать все технологические разработки нашего института, есть шанс еще улучшить прочность диборида титана».